도자기형재용 석고

제품소개

우리나라의 근년 도자기 업계의 성형 방법이 능률향상을 목적으로 기계화,자동화가 급속히 이루어지고 있습니다. 따라서 석고의 품질 또한 고급화가 요구되어 왔습니다.

㈜삼우는 업계의 요구에 의해서 신제품 개발에 노력을 기울인 결과 전자동 성형기용으로 품질이 뛰어난 초-내열성 석고, 초-내마모성 석고 그리고 높은 순도를 요구하는 본차이나 석고 등 고성능 도자기형재용 석고를 생산하게 되었습니다.

제품종류

| 급 | 종류 | 표준 혼수량 (%) |

유입 개시 시간 (분) |

응결 시간 (분) |

습 인장 강도 |

건조 압축 강도 |

팽창율 (%) |

용도 | 특징 | |

|---|---|---|---|---|---|---|---|---|---|---|

| 시발 | 종결 | (kgf/cm³) | ||||||||

| 특급 | NR | 55 | 8 | 12 | 25 | 18 | 280 | 0.15 | 전자동성형기용 | 고강도, 내열성, 내마모성 양호 |

| AR | 55 | 8 | 12 | 28 | 18 | 300 | 0.18 | 전자동성형기용 | 고강도, 내열성, 내마모성 양호 | |

| BR | 55 | 8 | 13 | 28 | 18 | 300 | 0.10 | 특수 성형 기본 - 차이나용 | 고강도, 고순도, 내마모성 양호 | |

| HR | 58 | 8 | 12 | 25 | 17 | 250 | 0.12 | 표준롤러머신용 | 고강도, 내마모성 양호 | |

| tr | 65 | 8 | 12 | 28 | 15 | 200 | 0.15 | - | 흡수성, 내구성 양호 | |

| BC | 68 | 8 | 12 | 30 | 14 | 180 | 0.15 | 특수 주입 본 - 차이나용 | 고순도, 내마모성 양호 | |

| H | 70 | 8 | 12 | 25 | 13 | 170 | 0.10 | 압력주입 및 일반주입용 | 흡수성, 내구성 양호 | |

| CS | 70 | 10 | 15 | 25 | 13 | 170 | 0.10 | 위생도자기용 주입용 | 흡수성, 내구성 양호 | |

| M-30 | 45 | 10 | 12 | 30 | 20 | 300 | 0.03 | 특수케이스용 | 고강도, 저팽창 | |

| GC | 52 | 10 | 12 | 28 | 18 | 250 | 0.03 | 표준케이스용 | 수지 혼입 | |

| SC | 55 | 9 | 12 | 28 | 17 | 240 | 0.05 | 특수케이스용 | 수지혼입, 작업성 양호 | |

| HC | 57 | 9 | 12 | 25 | 16 | 220 | 0.06 | 표준케이스용 | 작업성 양호, 가공편리 | |

| 원형용 | 65 | 8 | 12 | 28 | 15 | 200 | 0.08 | 원형용 | 가공성용이 | |

| 75 | 8 | 12 | 24 | 12 | 140 | 0.15 | 일반주입용 | 흡수성 양호 | ||

| 77 | 7 | 10 | 24 | 11 | 110 | 0.20 | 일반주입용 | 작업성 양호 | ||

| A | 75 | 8 | 12 | 24 | 12 | 140 | 0.15 | 압력주입 및 일반주입용 | 흡수성 양호 | |

| B | 75 | 7 | 10 | 24 | 11 | 110 | 0.20 | 압력주입 및 일반주입용 | 작업성 양호 | |

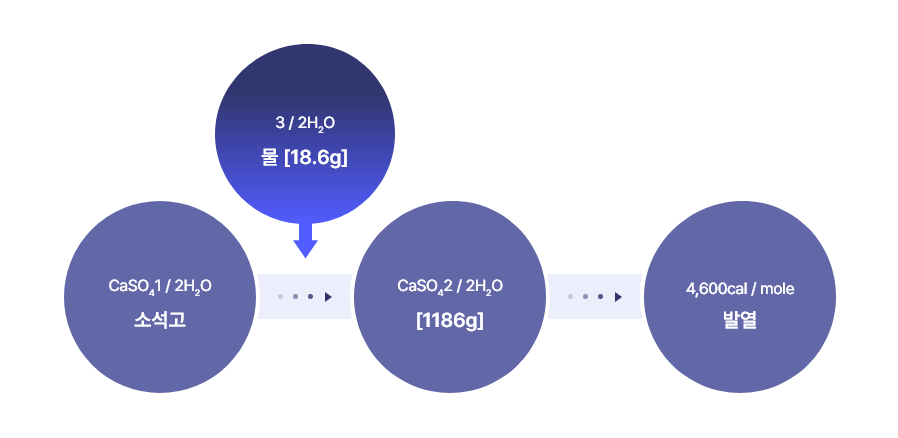

소석고 응결강화

석고형, 석고상 등의 석고 성형물을 제작 시 원형케이스의 표면을 강화에 사용합니다. 기타 니스나 락카류에 비하여 수배의 표면경도를 높여주며 석고형 표면의 마모와 흡수력을 방지하여 형의 수명을 연장하고 이형제의 작용을 용이하게 합니다.

혼수량과 품질

소석고의 특징을 살려서 사용하려면 석고에 대한 물의 투입 즉, 혼수량이 정확하여야 하며, 석고 취급 작업 중 가장 중요합니다. 사용석고의 종류, 사용목적에 따라 적절한 물의 양을 혼합하지 않으면 성형된 석고형의 표면경도, 강도, 흡수율, 흡수속도, 내마모성 등에 커다란 영향을 줍니다. 예시된 혼수량은 대체적으로 석고의 사용용도에 맞는 표준임으로 석고와 물을 정확히 계량하여 사용하는 것이 가장 정확합니다.

-

혼수량과 교반시간

혼수량을 증가 시키면 교반시간 즉 유입가능 시간은 길어지고, 감소시키면 짧아집니다. 일반적으로 혼수량을 증가 시킨 경우에, 응결시간은 교반을 충분히 하지 않으면 종결시간이 늦어지지만, 개시 시간은 크게 변하지 않습니다.

-

교반시간

강도는 혼수량이 증가함에 따라 현저하게 저하되며, 반대로 감소하면 높아집니다.

-

혼수량과 팽창율

팽창율은 혼수량과 반비례하여 증가하면 낮아지고, 감소하면 높아집니다.

교반방법과 품질

물에 소석고를 균등히 산포하여 주십시오.(소석고에 물을 넣는 것은 안 됩니다.) 산포 후 1~2분은 그대로 정치하여 소석고에 물을 함침 시킵니다. 그 후 나무 본 또는 교반기를 사용하여 균일하게 교반합니다. 이 경우 기포탈출이 용이하도록 교반속도나 교반기의 형상에 유의하여 주십시오. 교반이 균일하지 않으면 석고형의 가공율이 불규칙하여 곳에 따라 흡수속도가 다르거나, 소지의 착륙두께와 수축율이 불규칙하여 소지 건조 중 변형되거나, 균열이 생기게 됩니다. 따라서 수동식 보다 진공교반기에 의한 방법이 효과적입니다. 교반용기는 금속성으로 바닥면의 직경은 높이의 2/3, 윗면의 직경은 높이와 동일하여야 합니다. 교반기는 바닥면에서 2.5~5cm 떨어지게 하고, 교반기의 날개 각도는 15~20도가 적당합니다.

-

교반방법

교반방법은 진공 교반법, 기계 교반법, 수동 교반법 3가지 방법으로 나눌 수 있습니다. 그러나 소석고의 물리적 성질은 교반기의 종류, 회전속도 교반기의 형상, 크기에 따라 차이가 있으며, 교반용기의 모양과 크기에 따라서도 차이가 있습니다. 교반기 형상과 교반용기를 일정하게 했을 때 교반방법에 따른 변화는 다음과 같습니다.

교반방법 교반 방법 습인장강도(kgf/cm³) 팽창율(2hrs,%) 비고 수동교반 12.0 0.160 A급 석고 기준 기계교반 12.0 0.145 진공교반 12.5 0.140 -

교반방법과 강도 및 팽창율

일반적으로 강도는 수동교반이나, 기계교반 시에는 큰 차이가 없으나, 진공교반에서는 약간 상승합니다. 팽창율은 수동교반, 기계교반, 진공교반 순으로 작아집니다.

-

교반속도와 경화시간

교반속도를 증가시킴에 따라 경화시간(교반시간)은 떨어집니다.

-

회전속도와 강도, 팽창율의 변화

혼수량과 교반시간을 일정하게 할 경우에 회전속도가 빠를수록 강도와 팽창율은 높아집니다. 흡수율은 회전속도의 증가에 따라 낮아집니다.

회전속도와 강도, 팽창율의 변화 교반속도(RPM) 습인장강도(kgf/cm³) 팽창율(2hrs,%) 비고 200 11.0 0.125 A급 석고 기준 250 11.5 0.130 300 12.0 0.135 350 12.5 0.140

혼수량·교반시간과

품질

-

혼수량 증가, 교반시간 유지

응결시간은 현저히 길어집니다. 강도는 저하됩니다. 팽창율은 낮아집니다. 흡수율은 높아지고, 흡수속도는 빨라집니다.

-

혼수량을 유지, 교반시간 증가

응결시간은 현저히 빨라집니다. 강도는 높아집니다. 팽창율은 높아집니다. 흡수율은 낮아지고, 흡수속도는 늦어집니다.

수온 및 실온과 품질

-

수온 및 실온 차이에 의한 물리적 성질 변화

소석고의 물리적 성질에 관계되는 수온, 실온의 영향은 온도가 높아짐에 따라 교반시간 및 응결시간이 빨라집니다. 또한 강도 및 팽창율은 온도가 높아짐에 따라 낮아집니다. 실온차이에 의한 영향은 수온 및 제품의 온도에 따른 요인이 크고 온도를 일정히 한 경우 교반시간, 응결시간은 실온의 상승에 따라 서서히 빨라집니다. 또 실온의 상승에 의한 수온, 제품의 온도 등이 좌우되는 경우 수온의 차이에 따라 물리적 성질은 영향을 받습니다.

-

수온과 응결시간

석고는 수온이 약 38℃일 때 용해도가 최대입니다. 이 점에 도달했을 때 응결시간은 대단히 빠르게 되며, 이것을 기점으로 고/저온 영역에서는 서서히 늦어지고, 80℃이상이 되면 경화되지 않습니다.

유입과 탈형 시간

균일한 슬러리의 점성이 조금씩 증가하기 시작 할 때, 준비된 케이스에 유입하여 주십시오. 유입 후 서서히 경화되면서 경화체가 발열하게 됩니다. 탈형은 발열된 경화체의 온도가 최고 높은 시점의 전후에서 행하는 것이 좋습니다.

석고 경화체의 건조

석고형의 최적 건조조건은 경화가 종료한 후이며, 건조실의 관계습도는 10% 이상이 되어야 하며, 건조효율을 높이기 위해서는 건조실 온도를 높이는 것 보다 충분한 통풍을 해 주어야 합니다. 이때의 적정온도는 45℃이며, 온도가 60℃ 이상 오래 지속될 때에는 석고형의 결정수까지 탈수하여 석고형 경화체의 강도가 저하되며, 형의 수명이 단축되는 경우가 발생합니다. 건조 석고형의 건조 상태 즉, 유리수분의 함유량은 최소 5%는 되어야 합니다.

석고형의 흡수성

석고형의 흡수성은 소석고가 물과 혼합하여 응결할 때 석출되는 침상결정의 망상 즉 결정조직에 의해서 생긴 균일한 가공에 의해 생깁니다. 따라서 응결하는 석고 경화체의 침상결정의 석출생태에 의해 흡수성이 다르게 됩니다. 침상결정의 석출상태는 석고형의 제형조건이나 환경조건에 의해 커다란 영향을 받으며, 흡수성은 흡수율, 흡수속도(확산계수), 흡수력(점토 착륙과 수분)등의 요인에 따라 검토되어야 합니다. 흡수성이 좋은 균일한 점토소지가 성형능률이 좋습니다. 점토소지성형에 있어서 다음의 현상이 발생한 때에는 석고형의 흡수성이 좋지 않은 경우와 그와 반대로 좋은 경우에도 발생할 수 있기 때문에 석고형의 제형조건을 바꾸어 대체해 나가지 않으면 안됩니다.

아래와 같은 경우로 수정되는 경우가 많습니다.

· 소지 균열 발생 시

· 소지의 착륙 두께가 일정하지 않고, 층이 생길 때

· 착륙이 늦어질 때

· 성형 횟수가 떨어질 때